Для поліпшення механічних властивостей інструменти повинні пройти термічну обробку, таку як гарт і загартування.

гасіння:

Це тип термічної обробки, який включає нагрівання та подальше охолодження сталі для зменшення внутрішньої напруги в матеріалі. У процесі нагрівання утворюється мартенсит, який має дуже тверду структуру та високу межу міцності на розрив, але низьку пружність.

Тому матеріал схильний до розтріскування; Щоб уникнути цієї проблеми, сталь потім гартують шляхом контрольованого охолодження. Швидкість охолодження при відпустці має істотний вплив на залишкову напругу сталі. Чим повільніше швидкість охолодження, тим слабкіше залишкова напруга.

Марка сталі, яка може пройти таку обробку, містить 0,4-0,6% вуглецю, тому її називають загартованою та відпущеною сталлю.

Загартовування:

Метою такої обробки є підвищення твердості матеріалу, що включає нагрівання сталі до певної температури, а потім швидке охолодження.

Зазвичай використовуваним методом вимірювання твердості інструменту є тест на твердість за Роквеллом, який виконується за допомогою конічного (HRC) або сферичного (HRB) індентора.

Він передбачає поступове збільшення навантаження на інструмент. Твердість визначається глибиною проникнення індентора в заготовку.

Індукційне загартування:

Це найпоширеніша термічна обробка для прес-гальмо верстати, але оскільки це обробка поверхні, вона впливає лише на зовнішній шар інструменту.

Це загартування використовує принцип електромагнітної індукції: провідний матеріал (котушку) поміщають у сильне змінне магнітне поле, інструмент нагрівають до високої температури, а потім швидко охолоджують потоком охолоджуючої рідини.

Індукційне гартування може сформувати дуже тверду поверхню зі зносостійкістю та стійкістю до втоми, не впливаючи на міцність серцевини.

Загартування сердечника:

Дещо прес-гальмо Виробники верстатів використовують загартування серцевини для досягнення постійної твердості в усьому інструменті, тоді як значення твердості поверхні є низьким, і поверхня зазвичай піддається зносу.

Довжина і точність

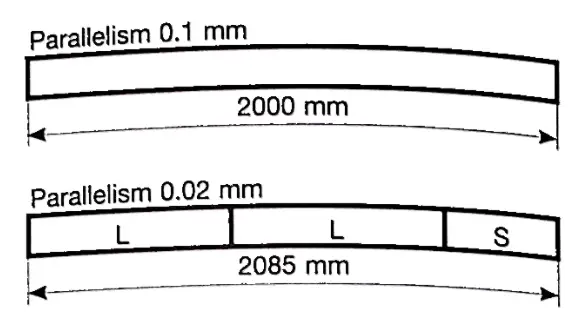

В минулому, прес-гальмо верстати виготовлялися окремими деталями, а їх довжина була такою ж, як і у прес-гальмо верстат або профіль, який потрібно згинати. Ці сталеві інструменти стругають, оскільки загартування та шліфування можуть спричинити їх деформацію через їх довжину. Через нездатність ріжучого інструменту до обробки його точність досить низька, приблизно 0,1 міліметра на метр.

З появою нових технологій точність прес-гальмо значно вдосконалилася верстатна техніка. Сучасні інструменти – це деталі, які виготовляються, загартуються та оброблюються, забезпечуючи вищу точність (0,0 міліметрів на палету) і кращі механічні характеристики, ніж раніше. Довжина прес-гальмо верстат варіюється в залежності від типу, наприклад, інструмент Shinite має довжину 835 мм.

Інструмент сегментації має кілька переваг: стандартна модульна довжина, так що оператори можуть купувати інструменти для формування необхідної загальної довжини;

Простий в експлуатації, що економить час при установці прес-гальмо машина;

Економія коштів, оскільки замінювати потрібно лише зношені або пошкоджені частини інструменту, а не всю довжину;

Машину можна налаштувати за допомогою різних робочих станцій і інструментів встановлення з різними профілями, які використовуються послідовно.

Важливо, щоб розміри інструменту були правильними та могли бути повністю взаємозамінними та вирівняними для використання сучасних прес-гальмо машин і забезпечити високу якість прес-гальмо і повторюваність.

Завдяки обробці поверхні, створеній шліфувальними машинами, сучасний прес-гальмо верстати можуть виготовляти форми з радіусами в V-подібних формах і наконечниками пуансонів.

Це дозволяє створити рівномірність прес-гальмо без розмітки металевого листа та розуміння точних точок контакту між інструментом і металевим листом. Це важлива інформація для автоматичного налаштування системи ЧПК преса прес-гальмо параметри для досягнення максимальної повторюваності.

Підтримується мережа IPv6

Підтримується мережа IPv6